- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

कंट्रोल वाल्वमध्ये "डेडबँड" चे विश्लेषण

2022-09-25

डेडबँड हे मोठ्या आकाराच्या प्रक्रियेतील विचलनाचे मुख्य कारण आहेत. घर्षण, एअर ट्रॅव्हल, स्पूल ट्विस्ट, अॅम्प्लिफायर किंवा स्लाइडवाल्व्हमधील डेडबँड यासारख्या विविध कारणांसाठी इन्स्ट्रुमेंटेशन लूपमध्ये कंट्रोल व्हॉल्व्ह हे डेडबँडचे प्रमुख स्त्रोत आहेत.

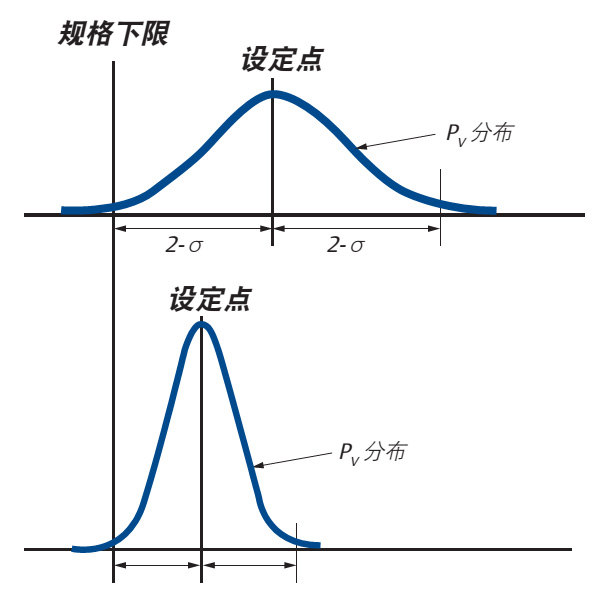

डेडबँड ही एक सामान्य घटना आहे आणि कंट्रोलरआउटपुट मूल्याच्या श्रेणी किंवा रुंदीचा संदर्भ देते जे इनपुट सिग्नलची दिशा बदलते तेव्हा चाचणी अंतर्गत प्रक्रिया व्हेरिएबल बदलू देत नाही. जेव्हा लोड डिस्टर्बन्स होतो तेव्हा प्रोसेस व्हेरिएबल सेट पॉईंटपासून विचलित होते. या डीविएशन नंतर कंट्रोलरद्वारे व्युत्पन्न केलेल्या सुधारात्मक क्रियेद्वारे दुरुस्त केले जाते आणि प्रक्रियेकडे परत येते. तथापि, कंट्रोलर आउटपुटमधील सुरुवातीच्या बदलामुळे प्रक्रिया व्हेरिएबलमध्ये संबंधित सुधारात्मक बदल होऊ शकत नाहीत. संबंधित प्रक्रिया व्हेरिएबलमध्ये बदल केवळ तेव्हाच घडेल जेव्हा नियंत्रकाने डेडबँडमधील बदलावर मात करण्यासाठी पुरेसे मोठ्या प्रमाणात आउटपुट बदलले.

जर कंट्रोलर आउटपुटने दिशा बदलली तर, प्रोसेस व्हेरिएबलमध्ये सुधारात्मक बदल करण्यासाठी कंट्रोलर सिग्नलने डेडबँडवर मात करणे आवश्यक आहे. प्रक्रियेमध्ये डेड बँडच्या उपस्थितीचा अर्थ असा होतो की कंट्रोलरचे आउटपुट मृत बँडवर मात करण्यासाठी पुरेसे मोठे असणे आवश्यक आहे. आणि त्यानंतरच सुधारात्मक कारवाई केली जाईल.

â डेडबँडची कारणे

डेडबँडची अनेक कारणे आहेत, परंतु कंट्रोल व्हॉल्व्हमध्ये घर्षण आणि हवाई प्रवास, रोटरी व्हॉल्व्हच्या स्पिंडलचे वळण आणि अॅम्प्लिफायर्समधील डेडबँड हे काही सामान्य प्रकार आहेत. बहुतेक मॉड्युलेटिंग नियंत्रण क्रिया लहान सिग्नल बदलांनी (1% किंवा त्याहून कमी) बनलेली असल्याने, मोठ्या मृत बँडसह नियंत्रण झडप अनेक लहान सिग्नल बदलांना प्रतिसाद देऊ शकत नाही. प्रक्रिया विचलनाची डिग्री प्रभावीपणे कमी करण्यासाठी चांगल्या प्रकारे तयार केलेला वाल्व 1% किंवा त्यापेक्षा कमी सिग्नलला प्रतिसाद देण्यास सक्षम असावा. तथापि, वाल्वमध्ये 5% ऑर्गेटरचे डेडबँड असणे असामान्य नाही. अलीकडील प्लांट ऑडिटमध्ये, 30% वाल्वमध्ये 4% पेक्षा जास्त डेडबँड असल्याचे आढळून आले. ऑडिट केलेल्या 65% पेक्षा जास्त कंट्रोल लूपमध्ये 2% पेक्षा जास्त डेडबँड होते.

● डेडबँड्सचा प्रभाव

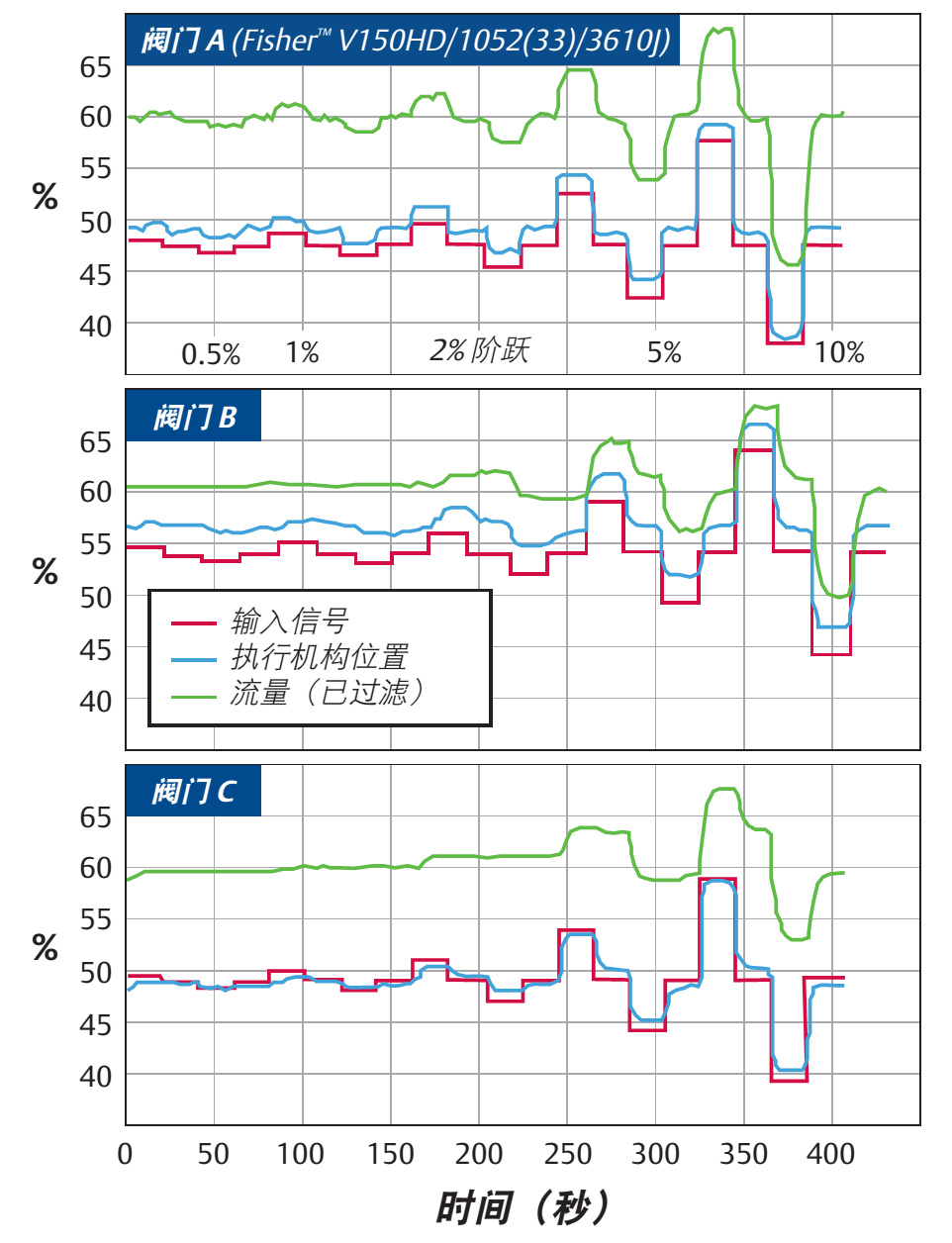

हा आलेख तीन भिन्न नियंत्रण वाल्वच्या सामान्य प्रक्रियेच्या परिस्थितीची ओपन लूप लूप चाचणी दर्शवतो. हे वाल्व 0.5% ते 10% पर्यंत चरण इनपुटची श्रेणी प्राप्त करतात. द्रवपदार्थाच्या स्थितीत चरण चाचण्या आवश्यक आहेत कारण या अटींमुळे बहुतेक मानक चाचण्यांप्रमाणे फक्त व्हॉल्व्ह अॅक्ट्युएटरच्या ऐवजी संपूर्ण कंट्रोल व्हॉल्व्ह असेंब्लीच्या कार्यक्षमतेचे मूल्यांकन करणे शक्य होते.

● कामगिरी चाचण्या

कंट्रोल व्हॉल्व्ह कार्यक्षमतेच्या काही चाचण्या इनपुट सिग्नलची अॅक्ट्युएटर पुशरोडच्या स्ट्रोकशी तुलना करण्यापुरती मर्यादित आहेत. हे दिशाभूल करणारे आहे कारण ते वाल्वच्या कार्यक्षमतेकडे दुर्लक्ष करते.

द्रव स्थितीत वाल्वच्या गतिशील कार्यक्षमतेचे मोजमाप करणे महत्वाचे आहे जेणेकरुन प्रोसेस व्हेरिएबल्समधील बदलांची तुलना व्हॉल्व्ह असेंबलीमध्ये इनपुट सिग्नलमधील बदलांशी केली जाऊ शकते. जर फक्त वाल्व स्टेम वाल्व इनपुट सिग्नलमधील बदलास प्रतिसाद देत असेल, तर ही चाचणी फारशी प्रासंगिक नाही कारण नियंत्रण व्हेरिएबलमध्ये संबंधित बदलाशिवाय प्रक्रिया विचलनासाठी कोणतीही सुधारणा नाही.

तिन्ही व्हॉल्व्ह चाचण्यांमध्ये इनपुट सिग्नलमधील बदलांना अॅक्ट्युएटर पुश रॉडच्या हालचालीने चांगला प्रतिसाद दिला. दुसरीकडे, इनपुट सिग्नलमधील बदलाच्या प्रतिसादात प्रवाह दर बदलण्याच्या क्षमतेमध्ये वाल्व मोठ्या प्रमाणात भिन्न होते.

व्हॉल्व्ह A, प्रक्रिया व्हेरिएबल (प्रवाह दर) 0.5% इतक्या लहान इनपुट सिग्नलला चांगला प्रतिसाद देतो.

व्हॉल्व्ह B, प्रत्येक इनपुट सिग्नल पायरीला चांगला प्रतिसाद देण्यापूर्वी इनपुट सिग्नलमध्ये 5% पेक्षा जास्त बदल करणे आवश्यक आहे.

व्हॉल्व्ह C, लक्षणीयरीत्या वाईट, प्रत्येक इनपुट सिग्नल पायरीला चांगला प्रतिसाद देण्यास सुरुवात करण्यापूर्वी 10% पेक्षा जास्त सिग्नलमध्ये बदल करणे आवश्यक आहे.

एकूणच, प्रक्रिया विचलन सुधारण्यासाठी व्हॉल्व्ह B किंवा C ची क्षमता खूपच खराब आहे.

● घर्षण

कंट्रोल व्हॉल्व्हमधील डेडबँडचे घर्षण हे एक प्रमुख कारण आहे. रोटरी व्हॉल्व्ह सीलिंगसाठी आवश्यक असलेल्या उच्च आसन भारामुळे घर्षणासाठी अत्यंत संवेदनशील असतात. क्लोजिंग रेटिंग प्राप्त करण्यासाठी काही सील प्रकार, उच्च सीट लोड आवश्यक आहेत. उच्च घर्षण शक्ती आणि कमी ड्राइव्ह स्ट्रेन कडकपणामुळे, वाल्व शाफ्ट वळते आणि नियंत्रण घटकाकडे गती प्रसारित करू शकत नाही. परिणामी, खराब डिझाइन केलेले रोटरी वाल्व मोठ्या डेडबँडचे प्रदर्शन करू शकते ज्याचा स्पष्टपणे प्रक्रियेच्या विचलनाच्या डिग्रीवर निर्णायक प्रभाव पडतो.

उत्पादक सामान्यतः उत्पादन प्रक्रियेदरम्यान रोटरीवाल्व्हचे सील वंगण घालतात, परंतु केवळ काही शंभर चक्रांनंतर, स्नेहन थर बंद होतो. याव्यतिरिक्त, दबाव-प्रेरित भार देखील सील पोशाख होऊ शकतात. परिणाम असा आहे की काही झडप प्रकारांसाठी, झडपांचे घर्षण 400% किंवा त्याहून अधिक वाढू शकते. हे स्पष्ट करते की टॉर्क स्थिर होण्यापूर्वी वाल्व्हचे मूल्यांकन करण्यासाठी मानक प्रकारातील डेटा वापरून कामगिरीबद्दल काढलेले निष्कर्ष दिशाभूल करणारे आहेत. व्हॉल्व्ह B आणि C दर्शविते की हे उच्च घर्षण टॉर्क घटक नियंत्रण वाल्वच्या कार्यक्षमतेवर विनाशकारी परिणाम करू शकतात.

पॅकिंग घर्षण हे घर्षण अप्रत्यक्ष स्ट्रोक नियंत्रण वाल्वचे मुख्य स्त्रोत आहे. या प्रकारच्या वाल्व्हमध्ये, वाल्व्हचे स्वरूप आणि पॅकिंग कॉन्फिगरेशनवर अवलंबून मोजलेले घर्षण बरेच बदलू शकते.

जेव्हा डिव्हाइस दिशा बदलते तेव्हा या अंतरामुळे हालचालींमध्ये खंड पडू शकतो. गियर ड्राइव्हच्या विविध कॉन्फिगरेशनसह डिव्हाइसेसमध्ये सामान्यत: अंतर आढळतात. रॅक आणि पिनियन अॅक्ट्युएटर क्लिअरन्समुळे डेडबँडसाठी विशेषतः संवेदनाक्षम असतात. काही व्हॉल्व्ह स्पिंडल कनेक्शनमध्ये देखील डेडबँडसह समस्या आहेत.

चांगल्या वाल्व्ह डिझाइनद्वारे घर्षण लक्षणीयरीत्या कमी केले जाऊ शकते, परंतु पूर्णपणे काढून टाकणे ही एक कठीण समस्या आहे. चांगले-डिझाइन केलेले आणि उत्पादित कंट्रोल व्हॉल्व्ह क्लिअरन्समुळे डेडबँड काढून टाकण्यास सक्षम असावे. प्रक्रियेतील विचलन कमी करून इष्टतम परिणाम प्राप्त करण्यासाठी, संपूर्ण व्हॉल्व्ह असेंब्लीची एकूण मृत जागा 1% पेक्षा कमी किंवा समान असली पाहिजे, आदर्श परिणाम 0.25% इतका कमी असावा.